Uji kekerasan yang di bicarakan disini adalah uji kekerasan material logam. Tulisan ini saya upload agar tidak ada lagi orang-orang yang bernasib sama seperti saya. Saat itu saya mencari materi uji kekerasan di internet dan saat saya presentasi ternyata isinya kebanyakan salah :(. Menurut dosen saya, kalau mau nyari materi di internet lebih baik dari sumber-sumber berbahasa inggris, dan kita translate manual (jangan di google translate). Nah presentasi saya di ulang dan saya nyari sumber lagi di internet tapi kali ini di situs berbahasa inggris yang bisa saya percaya. Lalu saya translate manual dan presentasi, alhamdulillah langsung sukses :D.

Cukup sudah curhatnya :) sekarang langsung ke materi. Pengujian keras yang akan di share di sini ada 4 metode. Yaitu pengujian Brinell, pengujian Vickers, pengujian Rockwell, dan pengujian Shore/Ekuotip. Mari kita bahas satu persatu, dari pengujian Brinell.

1.1. Pengujian Brinell

Metoda uji kekerasan yang di ajukan oleh J.A Brinell pada tahun 1900an ini merupakan uji kekerasan lekukan yang pertamakali banyak digunakan dan di susun pembakuannya (dieter, 1987). Uji kekerasan ini berupa pembentukan lekukan pada permukaan logam menggunakan indentor. Indentor untuk brinell berbentuk bola dengan diameter 10mm, diameter 5mm, diameter 2,5mm, dan diameter 1mm, itu semua adalah diameter bola standar internasional. Ada lagi bola brinell yang berdiameter 1,5mm tapi itu standar fakhrudin :D (b’canda bro :P).

Bola brinell yang standar internasional tersebut ada 2 bahan pembuatannya. Ada yang terbuat dari baja yang di keraskan/dilapis chrom, dan ada juga yang terbuat dari tungsten carbide. Tungsten carbide lebih keras dari baja, jadi tungsten carbide biasanya dipakai untuk pengujian benda yang keras yang dikhawatirkan akan merusak bola baja. Namun untuk pengujian bahan yang tingkat kekerasannya belum diketahui, alangkah baiknya jika kita mengujinya terlebih dahulu menggunakan metoda rockwell c, dengan menggunakan indentor kerucut intan, untuk menghindari rusaknya indentor. Seperti yang kita ketahui bahwa intan adalah logam yang paling keras saat ini, jadi intan tidak akan rusak jika di indentasikan ke material yang keras.

Untuk bahan/ material pengujian brinel harus disiapkan terlebih dahulu. Material harus bersih dan diusahakan halus (minimal N6 atau digerinda). Harus rata dan tegak lurus, bersih dari debu, karat, dan terak.

1.2. Standar

ASTM E10

ISO 6506

1.3. Cara/metoda pengujian Brinell

A. persiapkan alat dan bahan pengujian :

a. mesin uji kekerasan Brinell (Brinell Hardness Test)

b. indentor bola (bola baja atau bola carbide)

c. benda uji yang sudah di gerinda

d. amplas halus

e. stop watch f. mikroskop pengukur

B. indentor di tekankan ke benda uji/material dengan gaya tertentu. (untuk base ferro biasanya menggunakan 3000 kgf)

C. tunggu hingga 10 – 30 detik (biasanya 20 detik)

D. bebaskan gaya dan lepaskan indentor dari benda uji

E. ukur diameter lekukan yang terjadi menggunakan mikroskop pengukur. (ukur beberapa kali di beberapa tempat dan posisi dan ambil nilai pengukuran yang paling besar)

F. masukkan data-data tersebut ke rumus

|

1.4. Rumus penghitungan pengujian metoda Brinell:

sumber gambar : www.wikipedia.com (dengan sedikit modifikasi)

Dimana : BHN = Brinell Hardness Number

P = Beban yang diberikan (kgf)

D = Diameter indentor (mm)

d = Diameter lekukan rata-rata hasil indentasi

Dimana: P = Beban yang diberikan

C = Konstanta bahan yang akan di uji ( jika bahannya base ferro maka konstantanya 30)

D = Diameter indentor

1.6. Kelebihan metoda Brinell :

Sangat dianjurkan untuk material-material atau bahan-bahan uji yang bersifat heterogen

1.7. Kekurangan metoda Brinell :

Butuh ketelitian saat mengukur diameter lekukan hasil indentasi

Lama, sekali pengujian bisa menyita waktu hingga 5 menit, belum termasuk persiapan dan perhitungannya.

2.1. Pengujian Vickers

Uji vickers dikembangkan di inggris tahun 1925an. Dikenal juga sebagai Diamond Pyramid Hardness test (DPH).uji kekerasan vickers menggunakan indentor piramida intan, besar sudut antar permukaan piramida intan yang saling berhadapan adalah 136 derajat .

Ada dua rentang kekuatan yang berbeda, yaitu micro (10g – 1000g) dan macro (1kg – 100kg).

2.2. Standar

ASTM E 384 – Rentang micro (10g – 1000g)

ASTM E 92 – Rentang macro (1kg – 100kg)

ISO 6507 – Rentang micro dan macro

2.3. Cara/metoda pengujian Vickers

A. persiapkan alat dan bahan pengujian

a. mesin uji kekerasan Vickers (Vickers Hardness Test)

b. indentor piramida intan (diamond pyramid)

c. benda uji yang sudah di gerinda

d. amplas halus

e. stop watch

f. mikroskop pengukur (biasanya satu set dengan alatnya)

B. indentor di tekankan ke benda uji/material dengan gaya tertentu. (rentang micro 10g – 1000g dan rentang micro 1kg – 100kg)

C. tunggu hingga 10 – 20 detik (biasanya 15 detik)

D. bebaskan gaya dan lepaskan indentor dari benda uji

E. ukur 2 diagonal lekukan persegi (belah ketupat) yang terjadi menggunakan mikroskop pengukur. (ukur dengan teliti dan cari rata-ratanya)

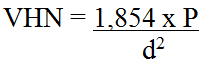

F. masukkan data-data tersebut ke rumus

Dimana : VHN = Vickers Hardness Number

P = Beban yang diberikan (kgf)

d = Panjang diagonal rata-rata hasil indentasi

2.5. Kelebihan metoda Vickers :

dianjurkan untuk pengujian material yang sudah di proses case hardening, dan proses pelapisan dengan logam lain yang lebih keras

tidak merusak karena hasil indentasi sangat kecil, dan biasanya bahan uji bisa dipakai kembali

2.6. Kekurangan metoda Vickers :

Butuh ketelitian saat mengukur diameter lekukan hasil indentasi

Lama, sekali pengujian bisa menyita waktu hingga 5 menit, belum termasuk persiapan dan perhitungannya.

3.1. Pengujian Rockwell

Pengujian rockwell menggunakan indentor bola baja diameter standar (diameter 10mm, diameter 5mm, diameter 2.5mm, dan diameter 1mm) dan indentor kerucut intan. pengujian ini tidak membutuhkan kemampuan khusus karena hasil pengukuran dapat terbaca langsung. tidak seperti metoda pengujian Brinell dan Vickers yang harus dihitung menggunakan rumus terlebih dahulu.

Pengujian ini menggunakan 2 beban, yaitu beban minor/minor load (F0) = 10 kgf dan beban mayor/mayor load (F1) = 60kgf sampai dengan 150kgf tergantung material yang akan di uji dan tergantung menu rockwell yang dipilih (ada HRC, HRB, HRG, HRD, dll (maaf saya lupa ada tipe pengujian rockwell apa saja, mohon bantuannya bagi yang sudah tau bisa di share di comment)). yang pasti, untuk menguji material yang kekerasannya sama sekali belum diketahui kita harus menggunakan rockwell HRC. HRC menggunakan indentor kerucut intan dan beban 150kgf. ini dimaksudkan untuk mencegah rusaknya indentor karena kalah keras dibandingkan material yang di uji. seperti yang kita tahu bahwa intan adalah logam paling keras saat ini.

beban minor sebesar 10kgf diberikan dengan tujuan untuk menyamaratakan semua permukaan benda uji. dengan adanya sedikit penekanan tersebut membuat material yang akan di uji tidak perlu di persiapkan sehalus dan semengkilap mungkin, cukup bersih dan tidak berkarat. perbedaan kedalaman hasil indentasi berdampak pada tingkat kekerasan material. semakin dalam indentasi semakin lunak material yang kita uji. (tapi, selunak-lunaknya besi teteup aja keras :D hha)

4.1. Pengujian Shore / Ekuotip

Pengujian shore / ekuotip menggunakan metode pemantulan (semakin tinggi pantulan maka semakin keras material yang kita uji). pengujian ini menggunakan media peluru pantul. maaf untuk shore dan rockwell kurang maksimal kamera ini bukan bahan presentasi saya. kalau ada yang tau lebih banyak mohon di share di comment. nanti pasti saya tambahin :)

#Catatan : Jarak indentasi dari tepi benda uji harus minimal 2,5 kali diameter indentor

jarak antar indentasi minimal 3 kali diameter lekukan. (karena jika material yang telah di indentasi maka akan mengalami proses pengerasan lokal, yaitu proses pengerasan di sekitar indentasi. jadi jika jarak antar indentasi terlalu dekat di khawatirkan hasil pengujian kurang akurat karena ada proses pertambahan kekerasan lokal tersebut)

saya hanya manusia biasa yang punya banyak kesalahan, dan saya bukan ahlinya di bidang pengujian bahan ini. saya hanya berniat untuk saling sharing ilmu. maka dari itu jika ada kesalahan mohon di koreksi di kolom comment dan akan saya edit langsung. dan jika ada tambahan juga tinggal tulis di kolom comment. terimakasih :)

No comments:

Post a Comment